Qu’est-ce que l’anodisation ?

Définition :

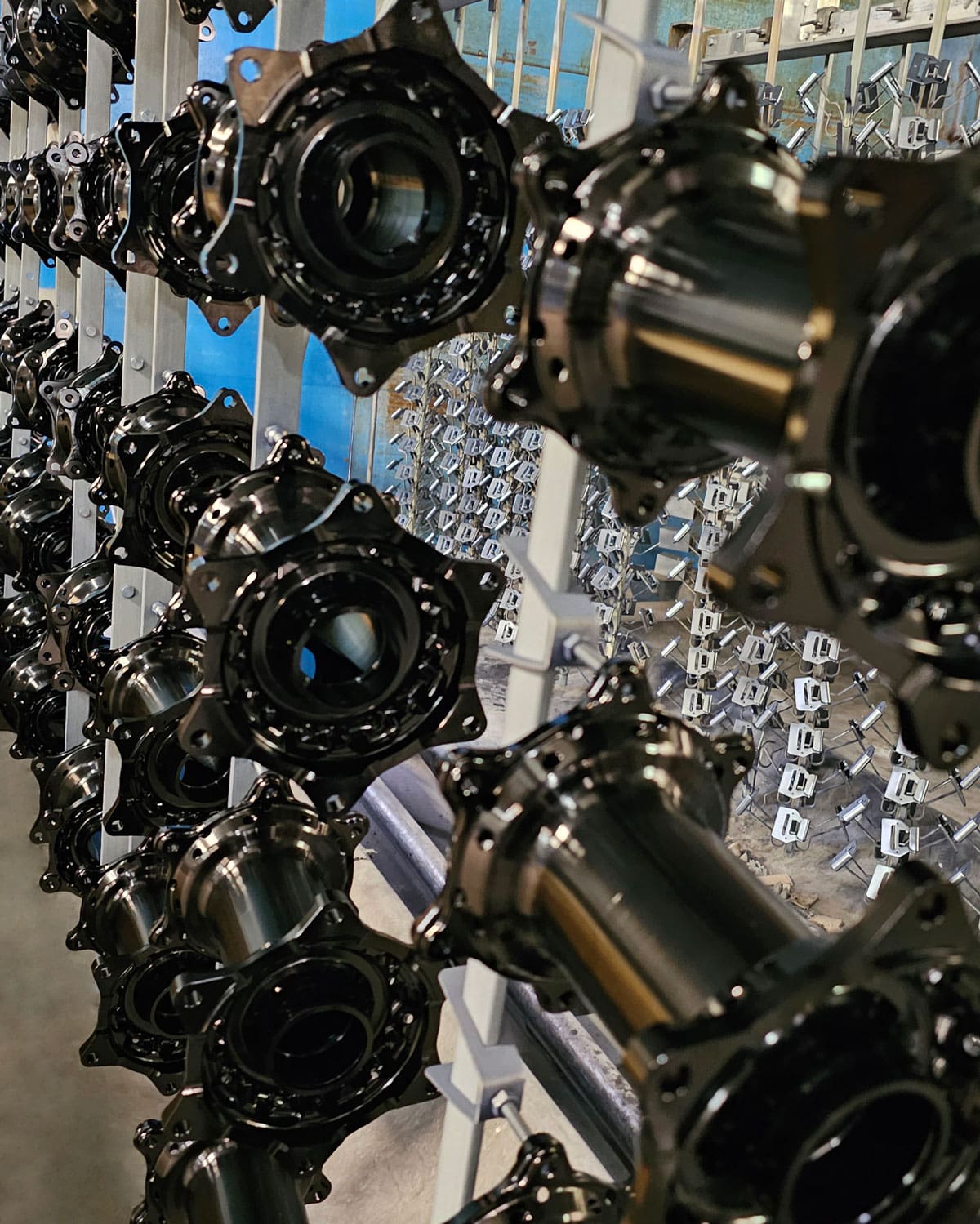

L’anodisation est un processus électrochimique qui forme une couche d’oxyde protectrice à la surface d’un métal, généralement de l’aluminium ou alliages d’aluminium. Le processus consiste à placer de l’aluminium dans une solution d’électrolyte acide et à y faire passer un courant électrique, provoquant l’oxydation du métal et la formation d’une fine couche d’oxyde d’aluminium.

L’épaisseur de la couche d’oxyde peut être contrôlée en ajustant les paramètres du processus d’anodisation, tels que le type d’électrolyte, la tension et la durée du processus. La couche d’oxyde qui en résulte est très durable et résistante à la corrosion, ce qui rend l’aluminium anodisé idéal pour une utilisation dans une variété d’applications, telles que l’aérospatiale, la construction et les biens de consommation.

En plus de ses avantages fonctionnels, l’aluminium anodisé est également populaire pour son attrait esthétique, car le processus peut produire une gamme de couleurs et de finitions, y compris mates, brillantes et métalliques.

Lien externe : Wikipédia – Anodisation

Comment réalise-t-on le traitement de surface d’anodisation ?

Sur quels matériaux ?

L’anodisation ou oxydation anodique sulfurique est possible sur l’aluminium et les alliages d’aluminium.

Comment ?

L’anodisation est un procédé obtenu par électrolyse de l’eau.

Plusieurs bains sont nécessaires pour obtenir ce traitement de surface :

- Préparation de la surface

- Production de l’oxyde

- Application de la couleur

- Stabilisation

Le traitement de surface Anodisation sur les pièces en aluminium ou alliage d’aluminium apporte les avantages suivants :

- Anticorrosion

- Protection

- Esthétique

Pour quels usages ?

Les champs d’application sont variés. On retrouve l’anodisation dans différents secteur tels que :

- l’aérospatial

- l’équipement sportif,

- l’armement militaire,

- etc.

TEGMA est certifié NADCAP, ISO 9100 et ISO 9001.

TEGMA propose différents traitements d’Anodisation, n’hésitez pas à nous contacter pour bénéficier de notre expertise.

Les différents traitements d’Anodisation proposés par Finimétaux :

L’anodisation bicolore est un processus qui produit deux couleurs différentes sur la surface anodisée.

Ce processus consiste à créer deux couches d’oxyde différentes à la surface du métal, chacune d’une épaisseur différente. L’épaisseur de la couche d’oxyde détermine la couleur produite, les couches plus épaisses produisant des couleurs plus foncées et les couches plus fines produisant des couleurs plus claires.

L’objet métallique est d’abord nettoyé et préparé pour l’anodisation. Il est ensuite placé dans une solution d’électrolyte et un courant électrique le traverse pour créer la couche d’oxyde. Le processus est répété avec une solution d’électrolyte différente pour créer la deuxième couche d’oxyde.

La surface anodisée bicolore résultante peut avoir diverses applications décoratives et fonctionnelles, telles que dans les industries de l’architecture, de l’automobile et de l’aérospatiale.

L’oxydation anodique sulfurique (OAS) est une technique électrochimique qui permet de former une couche d’oxyde sur la surface d’un métal, généralement de l’aluminium ou alliages d’aluminium. Ce traitement de surface est obtenu par électrolyse. Son but premier est d’améliorer la résistance à la corrosion, la dureté et l’adhérence des revêtements sur les pièces métalliques. Ce traitement est aussi apprécié pour son rendu esthétique (Coloration)

Le processus d’OAS implique l’immersion de la pièce métallique dans une solution d’acide sulfurique à une concentration élevée, généralement entre 160 et 250 g/L. La pièce métallique est utilisée comme l’anode et un courant électrique est appliqué à travers la solution, ce qui provoque l’oxydation de la surface de l’aluminium.

Le processus d’OAS peut être effectué à différentes températures et tensions, en fonction de la nature de la pièce métallique et des caractéristiques désirées pour la couche d’oxyde. La couleur et la texture de la couche d’oxyde peuvent varier en fonction de ces paramètres.

La couche d’oxyde formée par OAS est très dure, résistante à l’abrasion et possède une grande adhérence aux revêtements. Elle peut également être teintée dans différentes couleurs pour des applications esthétiques. La technique OAS est largement utilisée dans l’industrie automobile, aéronautique, articles de sport et électronique, ainsi que dans d’autres secteurs industriels où des pièces métalliques doivent résister à des conditions environnementales sévères.

L’anodisation dure (ou OAD pour « Hard Anodizing » en anglais) est un processus électrochimique de traitement de surface utilisé pour améliorer la dureté, la résistance à l’usure et la résistance à la corrosion de l’aluminium et de ses alliages.

Le processus d’anodisation dure implique l’immersion de la pièce à traiter dans un bain d’électrolyte acide, suivi d’une application d’un courant électrique pour produire une couche d’oxyde d’aluminium épaisse sur la surface de la pièce. Cette couche d’oxyde est plus dure et plus résistante à l’usure que l’aluminium de base.

L’anodisation dure est souvent utilisée dans des applications où la résistance à l’usure et à la corrosion est critique, comme dans les industries aérospatiale, automobile, militaire et médicale. Les avantages de l’anodisation dure comprennent une meilleure résistance à la corrosion, une amélioration de la résistance à l’usure et une amélioration de l’esthétique de la surface traitée.

L’anodisation phosphorique est un processus de traitement de surface utilisé pour créer une couche de conversion de phosphate sur une surface métallique. Ce traitement peut être utilisé sur l’aluminium et les alliages d’aluminium.

Le processus d’anodisation phosphorique commence par un nettoyage et une préparation minutieux de la surface du métal à traiter. Ensuite, la pièce est immergée dans une solution d’acide phosphorique concentré et un courant électrique est appliqué. Ce qui provoque une réaction chimique entre l’acide et la surface du métal.

Cette réaction forme une couche de phosphate sur la surface de la pièce, créant une amélioration des propriétés d’adhérisation de l’aluminium sur élastomères et composites.

L’anodisation phosphorique est couramment utilisée dans les applications industrielles, telles que l’aérospatiale et l’automobile et le sport.